この記事をまとめると

■復活したロータリーエンジンも組み立てられている広島市のマツダ宇品工場を見学■多くの場面で緻密な作業が可能なロボットが導入され11年前に比べてローターの精度が大幅に向上

■ロボットが導入されても「匠」と呼ばれるベテランの知識と経験がないとロータリーは完成しない

11年量産されていなくとも確実に進化していたロータリーの生産

ロータリーエンジンの生産は、2012年6月に生産終了となった「RX-8」の「13Bレネシス」でいったん途絶えてからは、補修用エンジンがごく少数生産されるにとどまっていた。本格的な量産は約11年ぶりのこととなる。

その新たに「8C-PH」と名付けられた発電専用のロータリーエンジンと、それを搭載する「MX-30 e-SKYACTIV R-EV」が生産される、広島市のマツダ宇品工場を見学する機会に恵まれた。

8C-PHはすべて内製で生産される。今回見学したのは、エンジンパーツの生産および組み立てと車体の組み立てのラインだ。ロータリーエンジンの生産ラインは、以前、13Bレネシスを生産していたラインを8C-PHに合わせて変更したものだ。

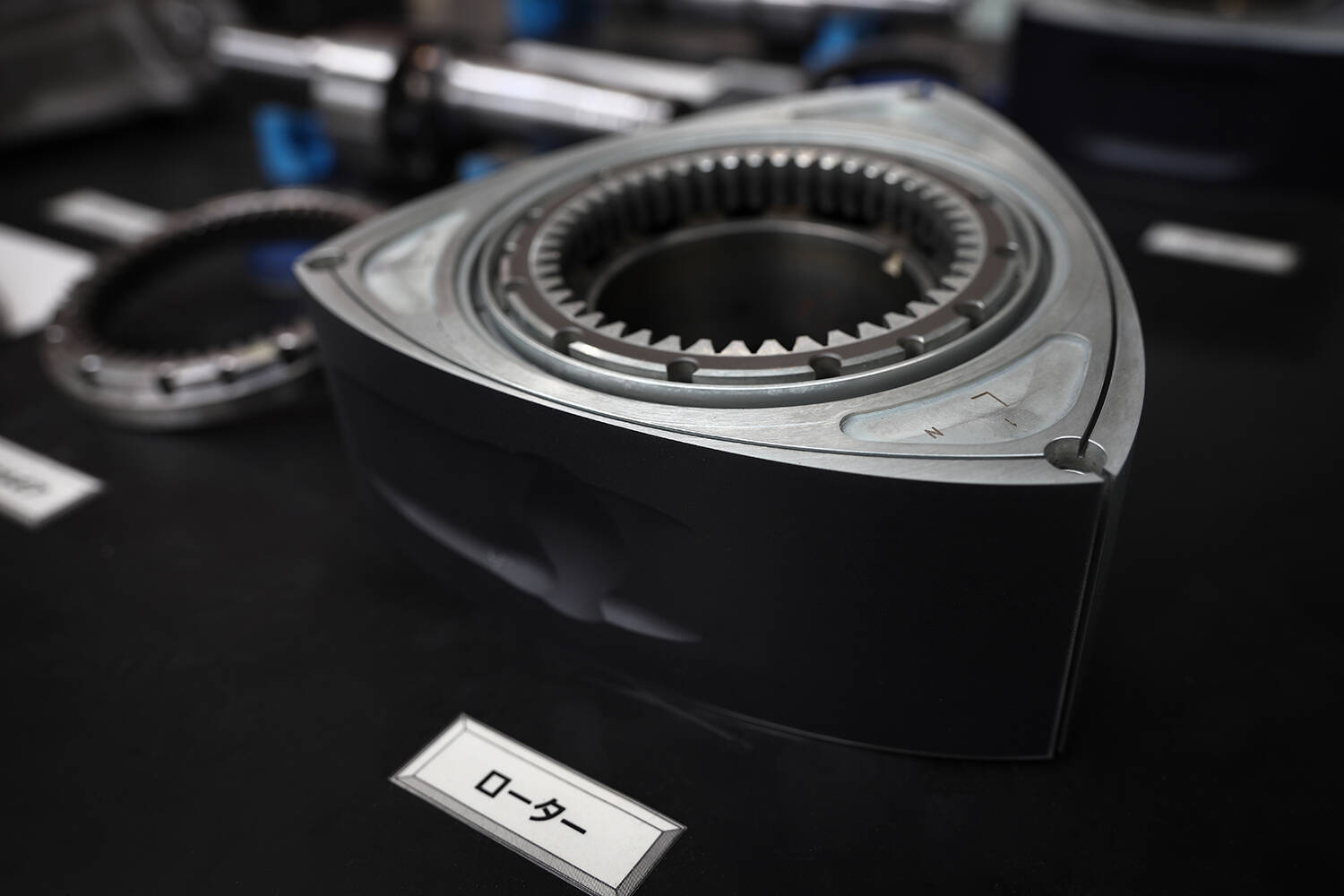

8C-PHは、EVモデルと同じ車体に搭載するため、2ローターではなく1ローターとされ、ローターの大型化が図られたのが大きな特徴だ。それもあって、これまでにも増して高い精度が求められることになった。

まず、ローターの大型化により、回転時のバランス変動において不利になることに対して、ローターのバランス精度の向上が必要となる。また、燃焼の改善や排気量の拡大により燃焼圧力が高まることから、シール精度の向上が求められる。

ローターを砂型で鋳造する際に、これまでは中子と呼ぶものを挟み込んでいた。すると、中子の精度が非常に重要となる。どうしても限界があったところを、マシニングセンターを用いて精巧に加工する手法を採用した。

また、加工ラインについて13B時代には切削に50工程を擁していたところ、工程の集約により、9工程にまで大幅に削減することができた。生産時には多くの工程でロボットアームがマシン間でローターを掴み換えるのだが、工程の削減により掴み換えが最小限になったことも、精度の改善に寄与している。

3人しかいないロータリーの「匠」が品質をコントロールする

ローターのバランス取り工程も刷新された。従来は人の手で行なっていたところ、特殊な切削加工機を用いて自動化を図っており、ローターの一部の切削と計測を必要に応じてくりかえす。これらによりローターの精度は従来比で75%という大幅な改善をはたした。これには、マツダがスカイアクティブで培ってきた技術やノウハウが非常に有効だったという。

シール性についても、アペックスシール、コーナーシール、サイドシールそれぞれのサイズ等の最適化により、加工寸法公差が50%も改善した。シールについては、機械で判別できないほどのばねの反発具合を、「匠」と呼ばれる専門の技術者が、指先の感覚で確認している。ちなみに、見学時点では「匠」はわずか3名しかいないらしく、将来を見据えて人員を養成中とのことだった。

組み上がったものは実際に回してみて、バランス精度=振動と、シール機能=圧力を全数計測しているという。

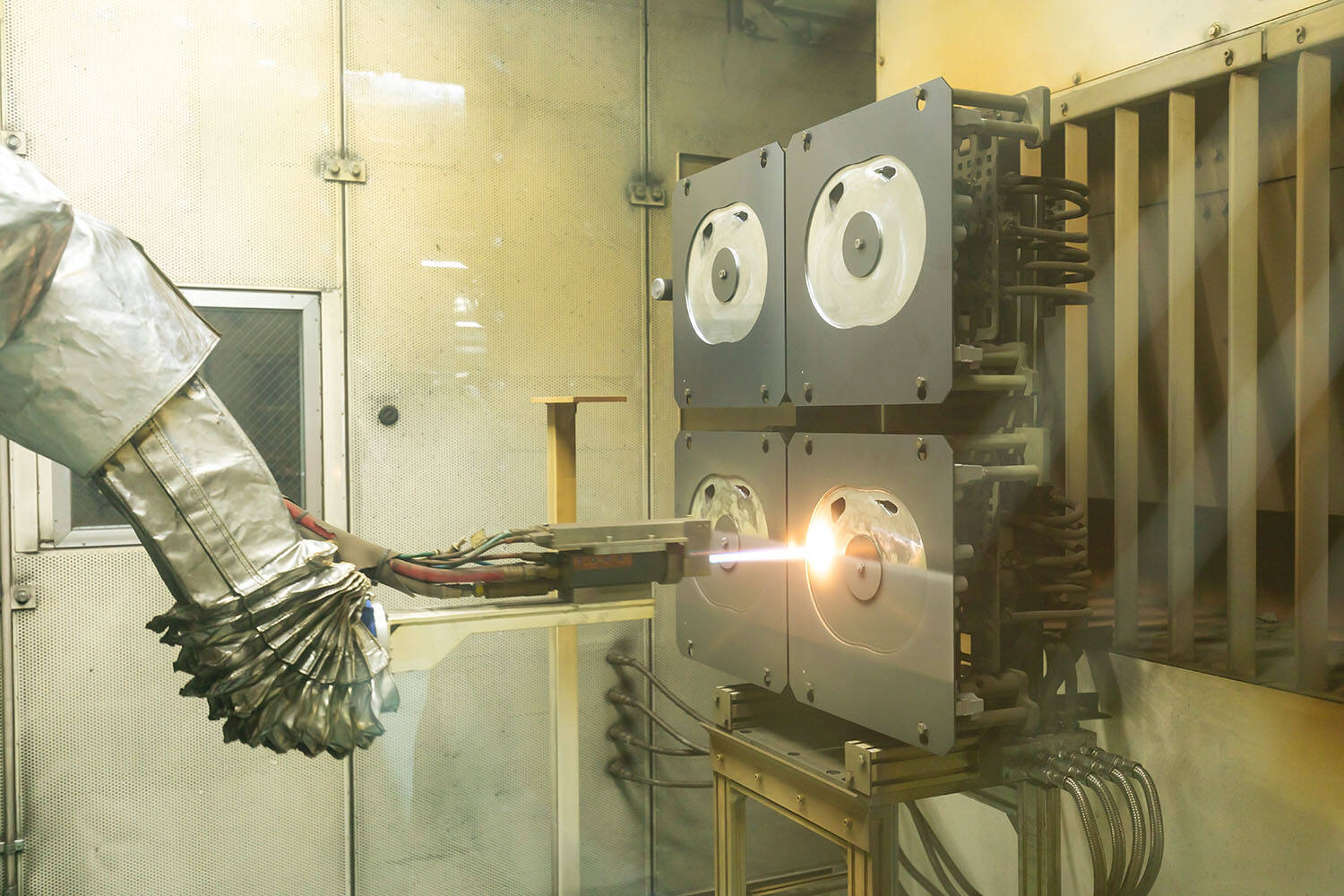

軽く、強くつくることに対しては、8Cではまず、サイドハウジングをアルミ化したことがポイントだ。アルミ化のためには、より適切な鋳造法の確立とともに、鉄よりも弱いため摺動面の強度を高めなければならない。これに対して、高速流の粉末により基板に被膜を形成させる「高速フレーム溶射」という特別な手法を採用した。

さらに、金型の冷却プレートと常温の砂型を用いた独自のAPMC(=Advanced Rrecision Mazda Casting)という鋳造法や、スカイアクティブのシリンダーヘッド解析技術を応用し、鋳造時に高精度でアルミ充填予測により薄肉軽量形状を実現するなどして、軽量化と高強度の両立を図っている。

これらにより、エンジン単体でじつに15kg以上もの軽量化を達成した。

また、マツダではかねてから、多種のパワートレインや車種に柔軟に対応して同じラインで生産する混流生産を行なっていたが、既存のものとまったく異質に感じられるMX-30 e-SKYACTIV R-EVも、専用部の極小化により、既存の設備と技術を大きく変えることなく生産が可能となり、より短期間での市場導入が可能となった。工場内は静かで清潔に保たれていて、比較的若い人や女性が多く活躍していたことも印象的だった。

こうして生産された8C-PHを搭載するMX-30 e-SKYACTIV R-EVがどんな新しい走りの世界を見せてくれのか、楽しみでならない。

![[のどぬ~るぬれマスク] 【Amazon.co.jp限定】 【まとめ買い】 昼夜兼用立体 ハーブ&ユーカリの香り 3セット×4個(おまけ付き)](https://m.media-amazon.com/images/I/51Q-T7qhTGL._SL500_.jpg)

![[のどぬ~るぬれマスク] 【Amazon.co.jp限定】 【まとめ買い】 就寝立体タイプ 無香料 3セット×4個(おまけ付き)](https://m.media-amazon.com/images/I/51pV-1+GeGL._SL500_.jpg)

![NHKラジオ ラジオビジネス英語 2024年 9月号 [雑誌] (NHKテキスト)](https://m.media-amazon.com/images/I/51Ku32P5LhL._SL500_.jpg)