この記事をまとめると

■自動車製造業の世界ではいま「ギガキャスト」という製造手法が話題になっている■数十もの数がある部品や工数をひとつにできる技術として注目されている

■設備投資に莫大な資金が必要なほか、アルミで作られるので板金できない可能性がある

いま話題の「ギガキャスト」ってなんだ?

現在、一般的なクルマのボディはモノコックと呼ばれ、ベースとなるフロアとボディは一体化しており、構造的に剛性を出している。そんな乗用車でも創成期のものは土台となるフレームをもっていたし、クロカンはいまでも使用しているモデルも多い。

ただし、一体化しているとはいえ、厳密にいうと数多くの鉄板を組み合わせて形作っていて、それぞれ形状やプレスの入れ方などで強度を出している。

しかしいま、ベースとなるフロア部分で大きな変革が起きようとしている。それがギガキャストだ。ホイールで使われるように、キャストとは鋳造という意味で、ギガはデジタルデバイスでお馴染み。今回の技術の場合は巨大ということを表している。つまり、ギガキャストとは巨大な鋳造という意味になり、要はフロアを鋳造で作るという技術。

メリットはアルミで軽量にフロアを作れるということで、航続距離伸長が命題となっているEVには好都合。アルミは軽いけれど柔らかいのがデメリットではあるが、一体モノなのでパネルを溶接した場合と比較しても遜色はないという。

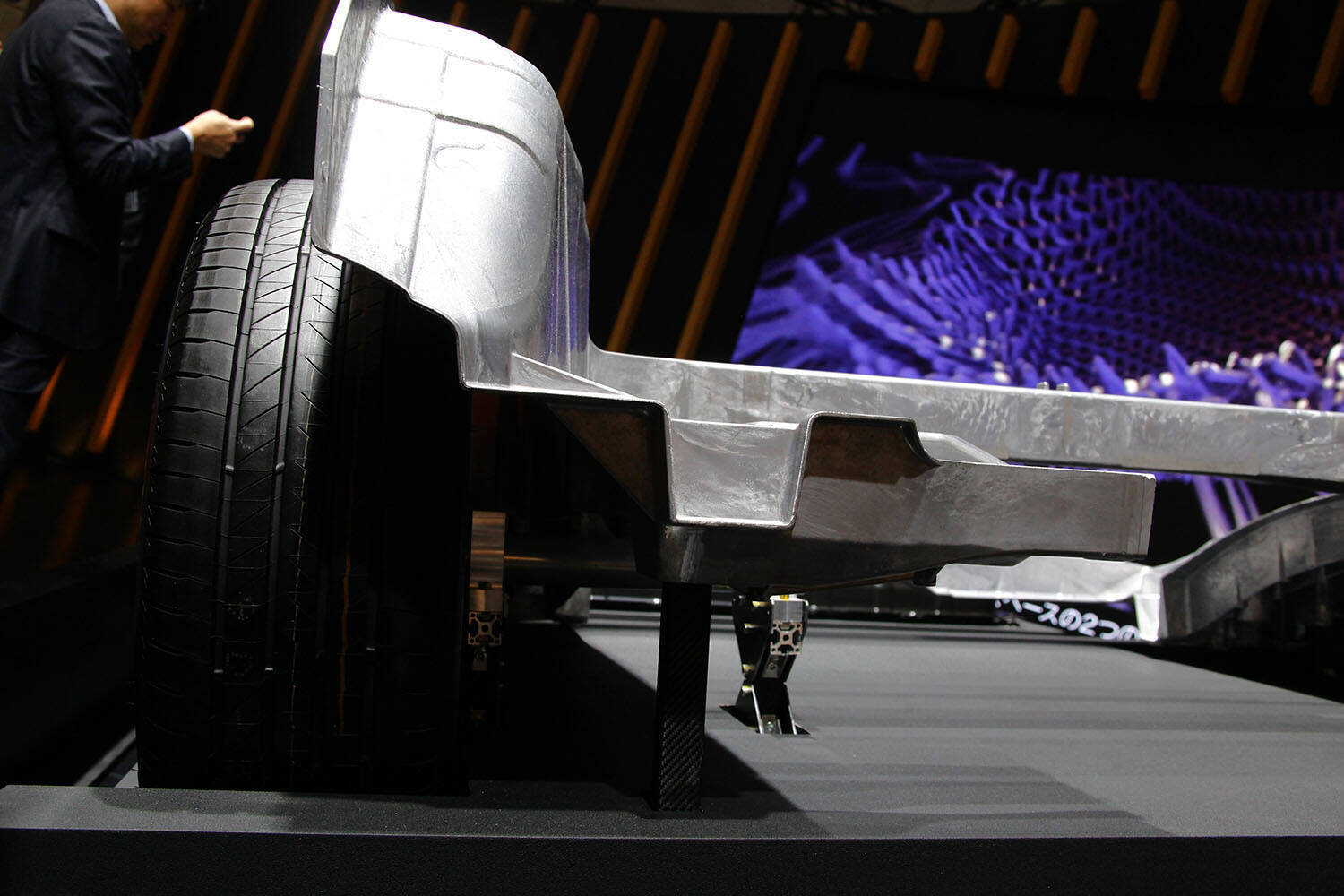

ただし、現状ではほぼすべてのメーカーが前・中央・後の3ピースとしていて、実際に2023年ジャパンモビリティショーのレクサスブースには、リヤまわりが展示されていた。

もちろん理想は当然前から後ろまでひとつで鋳造することで、現在テスラが実用化を目論んでいる。そうなればプラモデルやミニカーみたいに、シャシーの上にボディを乗せればクルマの出来上がりだ。

夢の技術かと思いきや……!?

さらに生産工程やコストの削減も大きなメリットで、トヨタの場合、リヤまわりで部品点数が86個あったものがたったひとつに。生産工程も33工程から1工程になるというから、劇的な削減といっていい。テスラの車両価格が大幅な値下げを行なうことができたのもこのギガキャストが理由とされている。

しかし、デメリットもある。まず生産面では巨大な設備に刷新する必要があって、もちろん新規での構築となるから、初期投資はかなりのものとなるだろう。アルミ素材も高く、高額化できるEVでの導入をメインとしているのは、コスト回収がしやすいから。

さらにアルミでフロアを作るとなると衝突安全性もイチからノウハウを見直さないといけなくなる。鉄は衝撃が増えるのに対して比例して変形していく特性があるが、アルミは座屈といって、あるところを境にして一気に変形するため、対応が難しい。

そして、我々の身近なところでは、アルミボディの修理がほぼ無理ということが挙げられる。つまり、フロアは一体で作ってあるので、事故でグシャグシャにならなくても、後ろからぶつけられてラゲッジの床が曲がった程度で総取り替え、もしくは廃車になる可能性はある。

「高額なSUVを買える層なら気にしない」ということはないだろうし、将来的に一般に普及した場合、この点は一般ユーザーにも関わってきかねない問題だ。あらゆる面での影響も含めて、今後の普及に注目したい。

![[医食同源ドットコム] iSDG 立体型スパンレース不織布カラーマスク SPUN MASK 個包装 ホワイト 30枚入](https://m.media-amazon.com/images/I/51m0nKLQ+rL._SL500_.jpg)

![[医食同源ドットコム] iSDG KUCHIRAKU MASK (クチラクマスク) ホワイト 30枚入 ダイヤモンド型 くちばし型 メイクが付きにくい](https://m.media-amazon.com/images/I/51S5YMnLMNL._SL500_.jpg)

![[医食同源ドットコム] iSDG 不織布マスクPREMIUM 50枚入り (個包装) (ふつう)](https://m.media-amazon.com/images/I/51XlQaY1QuL._SL500_.jpg)