この記事をまとめると

■ホンダの埼玉製作所は世界市場への輸出も手がけるグローバルマザー工場■新型シビック・タイプRの生産も受け持っている

■埼玉製作所の中心となる寄居工場について詳しく解説する

約400台のロボットアームが全自動で溶接

ホンダの生産工場といえば、N-BOXなど屋台骨となる量販モデルの生産で知られる三重県の「鈴鹿製作所」が有名だが、関東平野に位置する「埼玉製作所」は世界市場への輸出も手がけるホンダのグローバルマザー工場として重要な役割をもって機能している。昨年デビューした新型シビックの生産やステップワゴン、フリード、Honda eの生産も行っているのだが、新型シビック・タイプRの生産を受け持つことが発表され一躍注目を浴びることとなった。

新型シビック・タイプRは従来モデルを上まわる圧倒的なパフォーマンス、動的性能を誇り、レーシングカー並みの高精度なもの作りが求められる。

寄居工場は2013年に稼働しはじめ、95万平方メートル(東京ドーム20個分)の敷地に生産ラインと全長1.6kmのテストコースを持つ。先代シビックも生産し、国内市場でのシビック復活を果たすなど重要な役割を果たした新鋭工場だ。

新型シビック・タイプRのエンジンは北米のオハイオ工場で生産されたものを輸入。寄居工場でトランスミッションとサスペンションが組み合わされ、車体へとドッキングする。

寄居工場はe:HEVなど電動化パワートレインの製造にリソースを集約するため、純ガソリンのハイパワーエンジンで少量生産のタイプR用パワーユニットは北米生産とするほうが高効率だと判断されたという。

生産ラインは7車種が同時に流れる混合生産ラインだ。特徴的なのは溶接ラインで、フロアやサイドパネルなどすべてのパーツがオートメーションで治具に固定され、約400台のロボットアームが全自動で溶接を行う。タイプRも同様のラインで生産されるが、生産モデルが変わるたびにロボットも置換されるが、それもすべて全自動。従って溶接ライン周辺にはほとんど人がいない。

新型シビック・タイプR専用の製造スポットも

新型シビック・タイプRは車体サイドのパネルデザインが特徴的だ。とくにリヤホイールハウスまわりがボリューミーでグラマラスなオーバーフェンダー形状となっていて、どのように加工するのか興味があった。

ボンネットフードは今回アルミ素材であることに加え放熱グリルとしての穴あけ加工が必要で、埼玉製作所の狭山工場で加工され寄居工場に納品され製造ラインに送られるのだ。

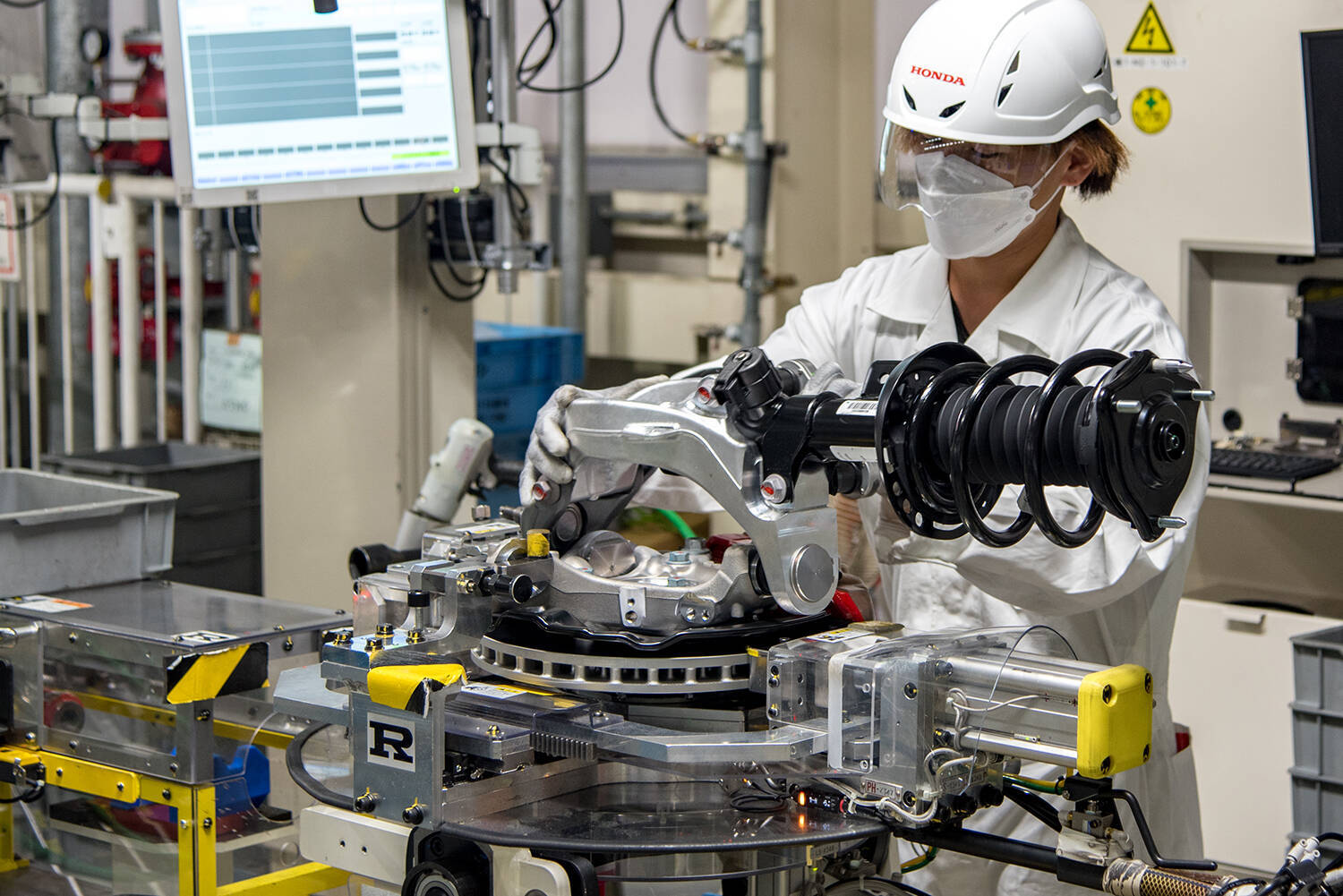

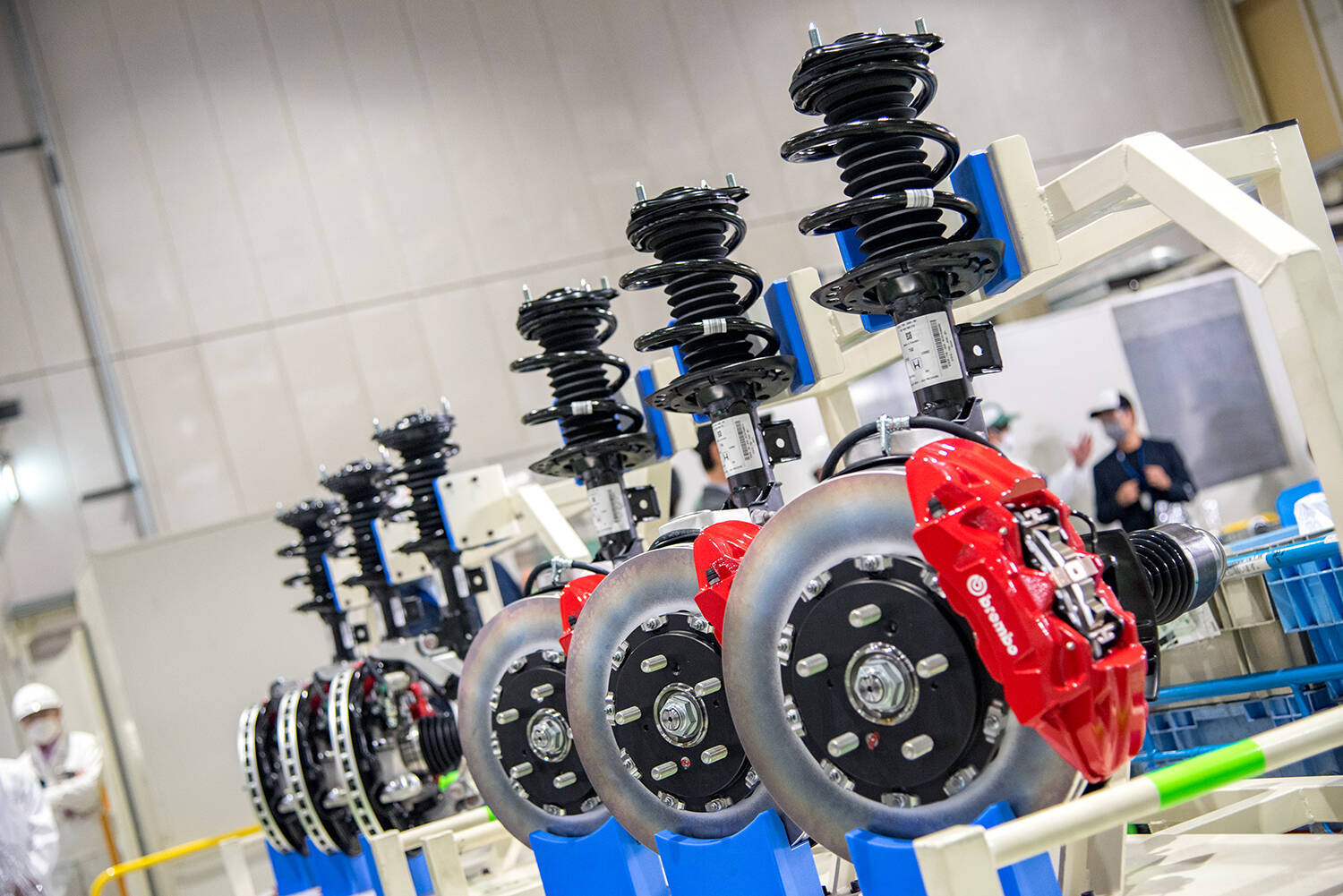

見所はサスペンションの製造ラインだ。新型シビック・タイプRのフロントサスペンションはダブルアクシスストラットという複雑な構造となっており、通常のシビックとは異なる取り付け方法となるため、時間管理されるシビックのサスペンションラインに流せない。そこで工場内の一角に専用製造スポットを設け、そこで専属の作業員がダブルアクシスサスペンションを手作業で約7分をかけてアッセンブリーに仕上げる。右用、左用の二手に分かれてラインに流せる状態に組み上げて並べている。あとは車体組み立てラインに搬入して車体に取り付けるのだ。

エンジン、前後サスペンションと車体のドッキングは全自動で、塗装ラインや室内架装の済んだ車体と組み合わさると初めて自動車としての姿に組み上がるのだ。

この後、完成車ラインで確認され、ラインオフする。

次に待っているのは実走試験だ。

ほかのモデルでは行わない、まさにタイプRを名乗るための生産プロセスに組み込まれた実走テストであり、これをクリアして初めて市場に送り出される。

このように寄居工場は電気自動車からミニバン、ハイパフォーマンススポーツカーまでを同一ラインで一括生産する機能的な工場として今後のHONDAブランドを高め、維持して行く重要な拠点として位置付けられているのだ。

![[のどぬ~るぬれマスク] 【Amazon.co.jp限定】 【まとめ買い】 昼夜兼用立体 ハーブ&ユーカリの香り 3セット×4個(おまけ付き)](https://m.media-amazon.com/images/I/51Q-T7qhTGL._SL500_.jpg)

![[のどぬ~るぬれマスク] 【Amazon.co.jp限定】 【まとめ買い】 就寝立体タイプ 無香料 3セット×4個(おまけ付き)](https://m.media-amazon.com/images/I/51pV-1+GeGL._SL500_.jpg)

![NHKラジオ ラジオビジネス英語 2024年 9月号 [雑誌] (NHKテキスト)](https://m.media-amazon.com/images/I/51Ku32P5LhL._SL500_.jpg)